Сандалии заводы

Все часто говорят о качестве, ценах, дизайне – о том, что видит глаз потребителя. А как обстоят дела на производстве, где рождается настоящий сандалии заводы? Часто недооценивают роль технологических нюансов, оптимизации процессов и, конечно, надежности поставщиков материалов. Это не просто сборка деталей, это сложная инженерная задача, требующая постоянного внимания и гибкости.

Первый шаг: выбор материалов – фундамент качества

Начать стоит с материалов. Многие считают, что 'сандалии' – это про кожу, но это далеко не так. Современный рынок предлагает огромный выбор: от синтетических материалов с различными характеристиками (термопласты, полиуретаны – тут надо разбираться, какой именно!), до натуральной кожи разных видов и обработки. Выбор зависит от целевой аудитории, позиционирования продукта и, разумеется, бюджета. Мы, например, долго экспериментировали с различными видами термопластов для подошвы. Сначала казалось, что они дешевле и легче, но потом возникли проблемы с долговечностью и адгезией к верхней части. Оказалось, что правильный состав и технология литья критически важны.

Важно не только качество самой основы, но и ее соответствие требованиям безопасности. Только представьте, что будет, если подошва сломается в самый неподходящий момент. Проведение необходимых тестов – обязательное условие. И не стоит экономить на сертификации – это не просто формальность, это гарантия защиты как производителя, так и конечного потребителя. В последнее время особенно остро стоит вопрос экологичности материалов – в сторону переработанных материалов и биоразлагаемых альтернатив идет постоянное движение.

Технологии производства: от штамповки до финальной отделки

Здесь многое зависит от масштаба производства и типа сандалии заводы. Если речь идет о массовом производстве, то используется штамповка, литье под давлением, механическая обработка. Для более сложных моделей, с большим количеством деталей, необходимо применение автоматизированных линий. Это, конечно, требует больших инвестиций, но позволяет значительно повысить производительность и снизить себестоимость продукции. Мы в **Chaozhou Wandong Shoes Co., Ltd.** изначально делали упор на гибкость производства, поэтому используем как механические, так и автоматизированные методы, в зависимости от конкретной модели.

Но не все так просто. Автоматизация – это не панацея. Важно правильно настроить оборудование, обеспечить регулярное техническое обслуживание и иметь квалифицированный персонал, способный оперативно реагировать на сбои. Иначе автоматизированная линия может просто встать, парализовав всю производственную цепочку. Один из наших первых проектов, попытка внедрить полностью автоматизированную линию для производства базовых моделей, закончился неудачей из-за недостаточной квалификации персонала и неправильной настройки оборудования. Потратили кучу денег и времени.

Проблемы с адгезией и фиксацией деталей

Особенно часто возникают проблемы с адгезией подошвы к верхней части сандалии. Использовать обычный клей – это, как правило, не выход. Потребуется применение специальных адгезивов, разработанных специально для обувной промышленности. Но и тут есть свои нюансы – неправильный выбор адгезива может привести к отклеиванию подошвы со временем. Мы проводим собственные испытания адгезии на различных материалах и адгезивах, чтобы убедиться в надежности соединения. Помимо адгезии, важна надежность фиксации всех деталей – ремешков, декоративных элементов. Здесь часто используют степлением или клепкой.

Контроль качества: не экономьте на этом

Контроль качества – это неотъемлемая часть любого производственного процесса. Он должен осуществляться на всех этапах – от входного контроля материалов до финальной проверки готовой продукции. Это не просто просмотр обуви на наличие дефектов – это комплексный анализ, включающий в себя проверку размеров, геометрии, прочности, устойчивости к истиранию и другим параметрам.

Мы используем различные методы контроля качества – визуальный осмотр, измерения, испытания на прочность и износостойкость. Особое внимание уделяем контролю швов и креплений. Некачественно сделанный шов может привести к разрыву обуви в процессе эксплуатации. Мы используем автоматизированные системы контроля качества, которые позволяют быстро и эффективно выявлять дефекты. Важно иметь четкий план контроля качества и регулярно проводить обучение персонала.

Оптимизация производственного процесса: путь к эффективности

В конечном итоге, целью любого производства является повышение эффективности и снижение себестоимости продукции. Это достигается за счет оптимизации производственного процесса, внедрения новых технологий, сокращения отходов и повышения квалификации персонала. Мы постоянно работаем над оптимизацией наших процессов, внедряем новые технологии и следим за тенденциями в обувной промышленности. Регулярный анализ производственных показателей, выявление узких мест и принятие мер по их устранению – это залог успеха.

Не стоит забывать о важности управления запасами. Запасы материалов не должны быть слишком большими – это приводит к замораживанию капитала и увеличению затрат на хранение. Но и слишком малые запасы могут привести к остановке производства из-за нехватки материалов. Нам удалось значительно сократить запасы материалов, внедряя систему 'точно в срок'. Это позволило нам снизить затраты на хранение и повысить эффективность использования материалов.

В целом, производство сандалии заводы – это сложный и многогранный процесс, требующий постоянного внимания и гибкости. Необходимо учитывать множество факторов – от выбора материалов до контроля качества. И только при комплексном подходе можно добиться успеха на этом рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мужская и женская пляжная обувьWD24038

Мужская и женская пляжная обувьWD24038 -

Женские модные плоские босоножки -тапочкиWD24049

Женские модные плоские босоножки -тапочкиWD24049 -

Мужская и женская спортивная повседневная обувьWD24023

Мужская и женская спортивная повседневная обувьWD24023 -

Мужская и женская спортивная повседневная обувьWD24025

Мужская и женская спортивная повседневная обувьWD24025 -

Женские модные каблукиWD24022

Женские модные каблукиWD24022 -

Мужская и женская пляжная обувьWD24042

Мужская и женская пляжная обувьWD24042 -

Женские шапки, повседневная обувь WD24002

Женские шапки, повседневная обувь WD24002 -

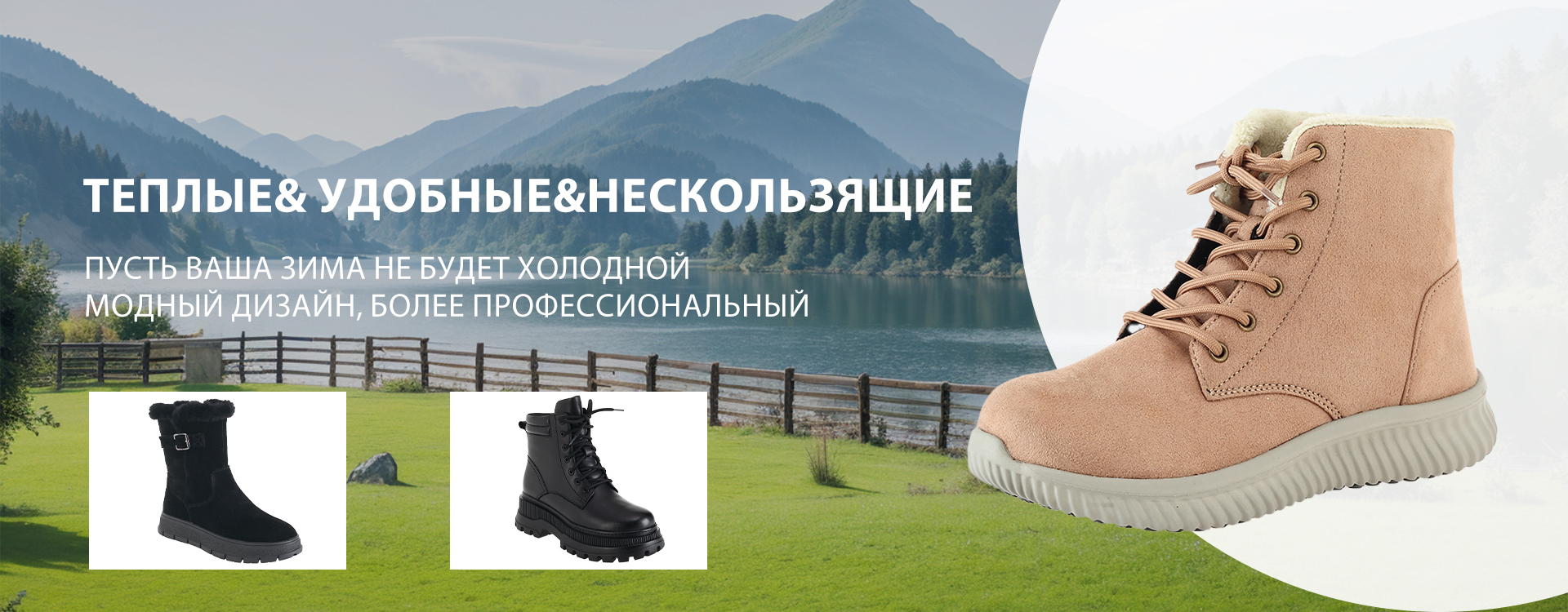

Женские зимние ботинкиWD24029

Женские зимние ботинкиWD24029 -

Женские зимние ботинкиWD24014

Женские зимние ботинкиWD24014 -

Женские зимние ботинкиWD24028

Женские зимние ботинкиWD24028 -

Женские модные плоские босоножки -тапочкиWD24046

Женские модные плоские босоножки -тапочкиWD24046 -

Мужская и женская пляжная обувьWD24039

Мужская и женская пляжная обувьWD24039

Связанный поиск

Связанный поиск- Цены на пара сандалий

- Китай лучшие зимние сапоги цена

- Производители рабочих сандалий купить

- Китайские производители сандалий мечты

- Китай туфли на высоком каблуке с квадратным носком завод

- Поставщики винтажных сандалий

- Мокасины обувь фабрика

- купить закрытый туфли на высоком каблуке цена

- купить Кожаная спортивная повседневная обувь заводы

- сапоги зимние натуральный мех